Yacc

- Registriert

- 30.01.17

- Beiträge

- 2.935

- Reaktionen

- 1.655

- Punkte

- 7.957

Ich überlege mir gerade nen Bauplan für mobile Bassabsorber aus XPS.

Da der andere Bauplan den es hier im Forum gibt mir mit den ganzen schrägen Schnitten mir zu aufwendig ist und zu viel Geschick erfordert, überlege ich mir das ganze Kastenförmig zu gestalten.

Dabei gibt es aber ein kleines "Problem"

Die Maße von Steinwolle sind 100 x 62 cm (10 cm Stärke)

Die Maße der XPS Platten sind 125 x 60 cm (2 cm Stärke)

es fehlen leider genau 2 cm, und ich habe keine Lust sämtliche Steinwollplatten um 2 cm zu schmälern, weil dass ne riesen Sauerrei gibt.

Jetzt habe ich mir überlegt die XPS Platten der Einfachheit halber zu halbieren auf die Maße 62,5 x 60 cm und dann dass noch mit weiteren Zuschnitten auf 104 cm höhe zu bringen (+4 wegen Deckel/Boden )

Dann fehlen aber in allen 4 Ecken jeweils 2x2 cm, dass problem der fehlenden cm wird also nur verlagert.

Um das zu umgehen würde ich dann jeweils zwei Platten auf die maße 66,5 x 60 cm zuschneiden, dass ergbit dann jeweils immer nen Verschnitt von 33,5 cm x 60 cm (vielleicht kann man den Verschnitt ja durch zusammenkleben wiederverwenden.)

jetzt stellt sich die Frage wie gestalte ich Deckel und Boden? Denn die Maße müssten 62,5 x 62,5 cm betragen. einfach noch nen 2,5 cm breiten Streifen drankleben? Xps soll ja leicht verarbeiten zu sein, also kein Problem oder?

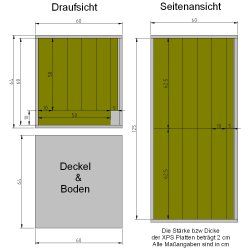

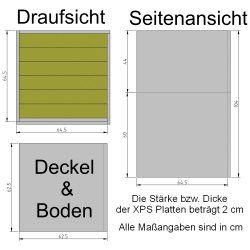

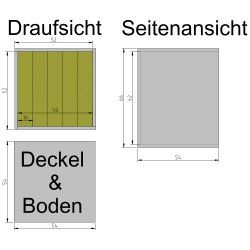

Zur Veranschaulichung:

Die Platten sollen dann Hochkant stehen.

Ich spiele auch mit den Gedanken dass mit zwei extra Dämmstoffplatten im inneren auf die außenmaße auf 76,5 cm x 76,5 cm zu bringen, dann hätte ich auch weniger Verschnitt, würde aber 2 Steinwollplatten mehr pro Absorber bedeuten Aber der Rechner hier:

http://www.acousticmodelling.com/porous.php

zeigt mir keine nennenswerten Vorteile durch die 10 centimeter mehr Steinwolle.

aber auch eine Bassfalle mit der Stärke von 50 cm zeigt nicht so die Nachteile im Vergleich mit 62 cm.

Aber wie sehr kann man sich auf diesen Rechner verlassen?

Gibt es irgendwas was ich übersehen habe bei der Berechnung?

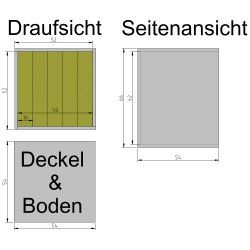

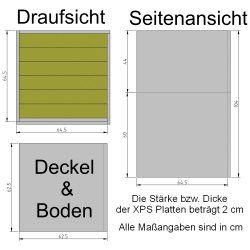

Falls aber dass mit den 50 cm von der Absorptionswirkung hinhaut dann gäbe gäbe es noch die Möglichlichkeit die Steinwollplatten auf 50 cm Länge zu halbieren und so zu stellen dass 62 cm nun die Höhe darstellt und dann den für den Kasten aus XPS so zu gestalten:

Diese Variation hätte den vorteil dass, man für den Deckel bzw Boden nicht lauter 2,5 cm dicke Streifen rankleben muss und man bekäme handlichere Module. zudem ist es platzsparender als die größere Variante

Falls dass jemand direkt so bauen will, nicht die Zimmerhöhe vergessen (wäre mir beim Bau meiner ersten Absorber fast passiert)

möglicherweiße muss man das Element dass bis unter die Decke geht von den Maßen etwas anpassen dass es zur eigenen Zimmerhöhe passt.

ansonsten bin ich grad am überlegen ob man die Außenhülle auch noch irgendwie verstärken könnte so dass es nicht beim anstoßen lauter Macken bekommt oder sogar bricht. Vielleicht Moltonbespannte HDF Platten mit der Stärke von wenigen mm?

HDF ist im Vergleich zu MDF deutlich härter und falls man nur die raumseitigen Seiten des XPS Gehäuses damit verstärkt dürfte dass ganze nur um wenige KG schwerer werden.

Da der andere Bauplan den es hier im Forum gibt mir mit den ganzen schrägen Schnitten mir zu aufwendig ist und zu viel Geschick erfordert, überlege ich mir das ganze Kastenförmig zu gestalten.

Dabei gibt es aber ein kleines "Problem"

Die Maße von Steinwolle sind 100 x 62 cm (10 cm Stärke)

Die Maße der XPS Platten sind 125 x 60 cm (2 cm Stärke)

es fehlen leider genau 2 cm, und ich habe keine Lust sämtliche Steinwollplatten um 2 cm zu schmälern, weil dass ne riesen Sauerrei gibt.

Jetzt habe ich mir überlegt die XPS Platten der Einfachheit halber zu halbieren auf die Maße 62,5 x 60 cm und dann dass noch mit weiteren Zuschnitten auf 104 cm höhe zu bringen (+4 wegen Deckel/Boden )

Dann fehlen aber in allen 4 Ecken jeweils 2x2 cm, dass problem der fehlenden cm wird also nur verlagert.

Um das zu umgehen würde ich dann jeweils zwei Platten auf die maße 66,5 x 60 cm zuschneiden, dass ergbit dann jeweils immer nen Verschnitt von 33,5 cm x 60 cm (vielleicht kann man den Verschnitt ja durch zusammenkleben wiederverwenden.)

jetzt stellt sich die Frage wie gestalte ich Deckel und Boden? Denn die Maße müssten 62,5 x 62,5 cm betragen. einfach noch nen 2,5 cm breiten Streifen drankleben? Xps soll ja leicht verarbeiten zu sein, also kein Problem oder?

Zur Veranschaulichung:

Die Platten sollen dann Hochkant stehen.

Ich spiele auch mit den Gedanken dass mit zwei extra Dämmstoffplatten im inneren auf die außenmaße auf 76,5 cm x 76,5 cm zu bringen, dann hätte ich auch weniger Verschnitt, würde aber 2 Steinwollplatten mehr pro Absorber bedeuten Aber der Rechner hier:

http://www.acousticmodelling.com/porous.php

zeigt mir keine nennenswerten Vorteile durch die 10 centimeter mehr Steinwolle.

aber auch eine Bassfalle mit der Stärke von 50 cm zeigt nicht so die Nachteile im Vergleich mit 62 cm.

Aber wie sehr kann man sich auf diesen Rechner verlassen?

Gibt es irgendwas was ich übersehen habe bei der Berechnung?

Falls aber dass mit den 50 cm von der Absorptionswirkung hinhaut dann gäbe gäbe es noch die Möglichlichkeit die Steinwollplatten auf 50 cm Länge zu halbieren und so zu stellen dass 62 cm nun die Höhe darstellt und dann den für den Kasten aus XPS so zu gestalten:

Diese Variation hätte den vorteil dass, man für den Deckel bzw Boden nicht lauter 2,5 cm dicke Streifen rankleben muss und man bekäme handlichere Module. zudem ist es platzsparender als die größere Variante

Falls dass jemand direkt so bauen will, nicht die Zimmerhöhe vergessen (wäre mir beim Bau meiner ersten Absorber fast passiert)

möglicherweiße muss man das Element dass bis unter die Decke geht von den Maßen etwas anpassen dass es zur eigenen Zimmerhöhe passt.

ansonsten bin ich grad am überlegen ob man die Außenhülle auch noch irgendwie verstärken könnte so dass es nicht beim anstoßen lauter Macken bekommt oder sogar bricht. Vielleicht Moltonbespannte HDF Platten mit der Stärke von wenigen mm?

HDF ist im Vergleich zu MDF deutlich härter und falls man nur die raumseitigen Seiten des XPS Gehäuses damit verstärkt dürfte dass ganze nur um wenige KG schwerer werden.

Zuletzt bearbeitet: