L

lathe_record_cutter

Tonaufnehmer

- Registriert

- 03.09.22

- Beiträge

- 9

- Reaktionen

- 15

- Punkte

- 55

Für mich war es schwer das richtige Forum zu finden. Denn einerseits geht es um Music-Recording und Technik und Hardware und News, aber andererseits um ein Gerät, das es so gar nicht gibt! Ich kann nicht einmal abschätzen, ob ich hier völlig falsch am Platz bin, oder Goldrichtig?!

Somit sage ich mal "Hallo" an alle Freunde des Recording auf eine Schallplatte

Ich bin bei der Fertigstellung meines Prototypen eines Stereo-Schallplatten-Schneidegerätes.

Da ich noch etwas Flexibilität im Bereich Bedienung und Design habe, wollte ich Musiker und HiFi-Liebhaber fragen, wie sie sich so ein Gerät vorstellen.

In diesem Zusammenhang möchte ich mich vorstellen: Ich bin (ex Musiker) Entwicklungsingenieur aus Österreich, 55 Jahre alt, liebe analoge HiFi-Technik und Schallplatten. An der Entwicklung des Schallplattenschneidegerätes für Privatanwender habe ich seit vielen Jahren gearbeitet und stehe unmittelbar vor der Fertigstellung.

Um die Anwenderbedürfnisse möglichst gut zu erfüllen habe ich einen kurzen Fragebogen vorbereitet.

Wenn Sie am Schallplattenspielen und eventuell auch an einem Schneidegerät grundsätzlich interessiert sind, bitte ich Sie den Fragebogen am Ende des Beitrags (natürlich anonym) auszufüllen. Wenn Sie kein Interesse daran haben, dann lassen Sie sich vielleicht mit den folgenden Informationen inspirieren.

In jedem Fall danke ich Ihnen für das Interesse und besonders, wenn Sie den Fragebogen ausfüllen.

Doch zuvor möchte ich einen Beitrag mit Hintergrund-Basiswissen zum Schallplattenschneiden veröffentlichen.

ALLGEMEINES ZU SCHALLPLATTEN SCHNEIDEGERÄTEN

GESCHICHTE:

Kurzweilig zusammengefasst begann das Schneiden von Rillen in Platten 1887 die (nach entsprechender Bearbeitung) über ein Grammophon abgespielt werden konnten. Ab 1896 kam die Schellackplatte auf den Markt und diese wurde ab 1930 schrittweise durch Vinylplatten ersetzt.

(Siehe auch https://de.wikipedia.org/wiki/Schallplatte)

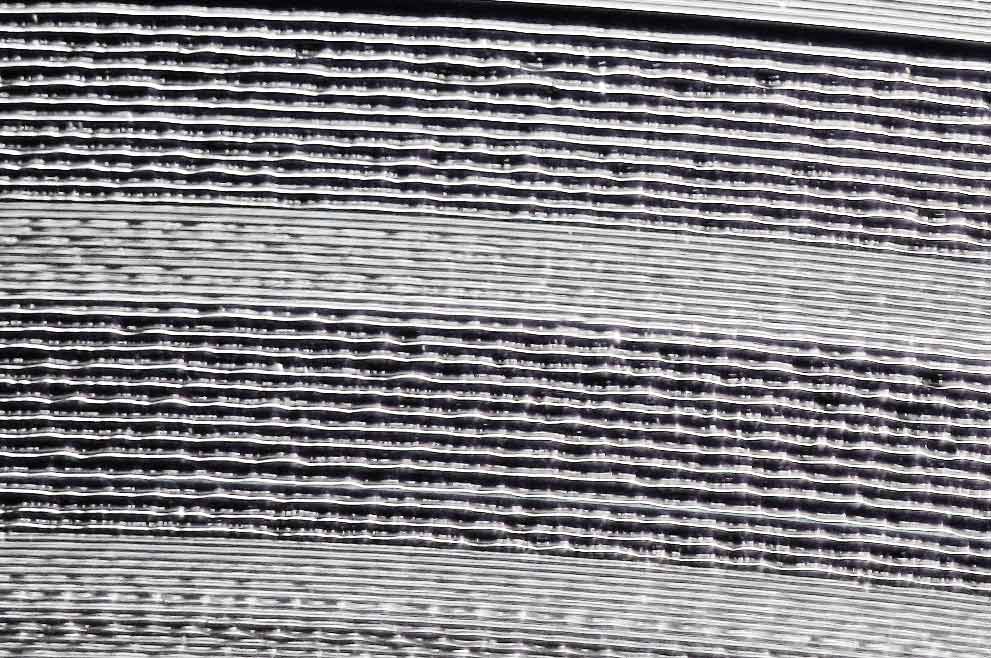

Schallplattenrillen (Wikipedia)

HEUTIGE VINYLPLATTENHERSTELLUNG (einfache Erklärung):

Auch heute noch werden die Plattenrohlinge auf Schneidegeräten aus den 80er-Jahren gefertigt. Dabei wird das Mastersignal (Tonband oder Digital) über einen Schneidekopf in einen Plattenrohling geschnitten. Der Plattenrohling besteht aus einer Metallplatte, die mit einer speziellen Lackschicht überzogen ist. Die Lackschicht ist relativ weich und daher gut und nahezu ohne Nebengeräusche zu schneiden. Der Rohling wird dabei auf einem kräftigen und laufruhigen Plattenteller bewegt. Der Schneidekopf besteht aus zwei (stereo) Lautsprechern, die im 90° Winkel angeordnet sind und einen Saphier-Stichel bewegen. Der Stichel schneidet das Signal in die Platte. Auflagekraft, Position und Schneidewinkel werden dabei genau eingehalten. Wie bei einer Drehbank wird der Schneidekopf von außen nach innen bewegt. Diese Bewegung kann konstant oder variabel sein (leise Tonquellen = wenig Vorschub; laute Stellen = großer Vorschub).

Schallplattenschneidegerät Neumann (Wikipedia)

Es wird immer nur eine Seite geschnitten. Die zwei geschnittenen Platten (Seite A und B) werden dann in das Presswerk gesendet. Dort werden die Lack-Platten galvanisch Metallbeschichtet um jeweils ein Negativ (Vater) zu erhalten. Daraus werden dann wieder galvanisch mehrere Positive (Mütter) erzeugt, aus denen dann jeweils mehrere Negative (Söhne) erzeugt werden. Diese Söhne werden dann in die Presse eingespannt und das Vinylgranulat (PVC/PVA) wird bei hohem Druck und Temperatur zu Schallplatten gepresst. Theoretisch könnte man schon aus dem „Vater“ die Platten pressen, aber die Pressform wird mit jeder Pressung schlechter und kann nur 400x benutzt werden.

Bei DMM-Schnitten wird nicht in Lack, sondern in eine Kupferplatte geschnitten (Direct Metal Mastering). Das ist zwar für den Schneidekopf schwieriger, aber es entfällt der Verarbeitungsschritt der Galvanisierung für „Vater & Mutter“.

Schallplattenschneidegerät DMM (Wikipedia)

(Siehe auch http://mikiwiki.org/wiki/Schallplattenherstellung

und https://www.fairaudio.de/hintergrun...railroad-tracks-masteringstudio-besuch-1-dwt/ ).

Ein Problem für die Plattenindustrie entstand im Februar 2020 als das Apollo/Transco Werk in Kalifornien abgebrannt ist. Dort wurden fast 85% der weltweiten Lack-Rohlingplatten hergestellt und es gibt bis heute keine neuen Hersteller.

(Siehe auch https://en.wikipedia.org/wiki/Apollo_Masters_Corporation_fire )

HERSTELLUNG VON KLEINSERIEN (einfache Erklärung):

Bei Kleinserien (ca. 1-100 Stück) wird in den Plattenrohling in Echtzeit (Seiten A und B) geschnitten und die geschnittene Platte kann direkt am Plattenspieler abgespielt werden. Lackbeschichtete Platten sind dafür nicht geeignet, sie sind viel zu teuer (ca. € 80,- je Stück je Seite) und zu weich. Die Nadel des Plattenspielers würde die Platte nach 2-3x Spielen zerstören und auch die Abspielnadel wird durch Verkleben (Lack) zerstört. Daher wird auf PVC oder PETG Kunststoff geschnitten. Die Vorteile sind die Kosten (etwa € 6 - € 10 je Stück) und die Haltbarkeit wie bei Vinylschallplatten. Der Nachteil ist, dass es viel aufwendiger und schwieriger zu schneiden ist und statt Saphire ein Diamantstichel notwendig wird. Auch die stillen Stellen sind etwas lauter als bei gepressten Platten.

WUSSTEN SIE, DASS EIN SCHALLPLATTEN-SCHNEIDEGERÄT FOLGENDE KOMPONENTEN BZW. EIGENSCHAFTEN BESITZT?

DER PLATTENTELLER:

Er muss antriebsstark sein, eine stabile Lagerung besitzen, hohe Gleichlaufeigenschaften aufweisen und präzise gefertigt sein. Darüber hinaus muss er entsprechend gefertigt sein, um ein „Verrutschen“ zwischen Platte und Teller zu verhindern. Im Idealfall können Drehzahlen 33,3; 45; 78 U/min und auch 16,7; 22,5; 39 U/min für „Half Speed Mastering“ durchgeführt werden. Plattengrößen 7“, 10“ und 12“ (30cm) sollen möglich sein. Im Idealfall auch 14“ Platten. Je größer die Plattenaufnahme desto präziser und stabiler muss der Plattenteller gebaut sein.

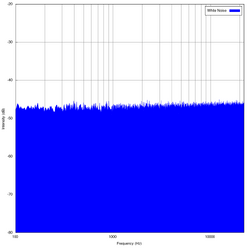

DER SCHNEIDEKOPF:

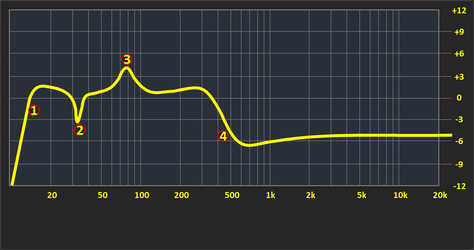

Unabhängig davon, ob es sich um einen Mono- oder Stereokopf handelt, soll der Schneidekopf Frequenzbereiche bestenfalls von 20Hz bis 18kHz übertragen können. Dabei sollen die Resonanzfrequenzen möglichst gering sein. Stereoköpfe sollen zusätzlich eine gute Kanaltrennung ermöglichen.

Schneidekopf Neumann (Wikipedia)

DAS SCHNEIDEKONZEPT:

Grundsätzlich unterscheidet man zwischen Drücken (Embedding) und Schneiden (Cutting).

Beim Drücken wird der Stichel (Wolfram-, Saphire- oder Diamantnadel) in die Oberfläche gedrückt, indem der Winkel des Stichel in Laufrichtung steht, also gezogen wird (ähnlich wie wenn man mit der Gabel ein Muster in die Butter zieht). Der Auflagedruck muss höher sein und die Qualität ist etwas geringer (begrenzte Hochfrequenzen). Auch der Stereoeffekt ist nahezu nicht vorhanden. Es entsteht aber kein „Schneidefaden“.

Beim Schneiden (cutten) steht der Stichel 90° oder sogar gegen die Laufrichtung (ähnlich wie beim Linolschnitt). Dabei entsteht ein „Schneidefaden“ aus dem abgetragenen Material. Dieser Faden muss abgesaugt werden, da er sich sonst verfängt oder zwischen Stichel und Platte kommt und den Stichel zum Springen bringen kann. Die Qualität ist viel höher (hohe Frequenzen sind möglich) und es wird mit Saphire- oder Diamantnadel geschnitten.

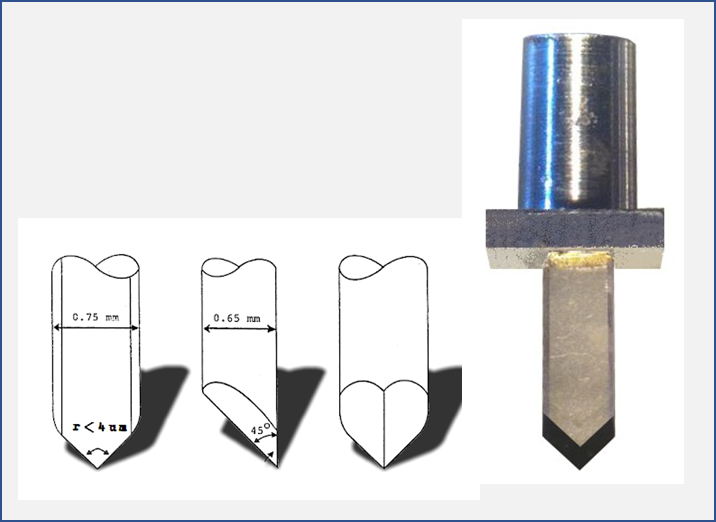

DER SCHNEIDESTICHEL:

Der Schneidestichel besteht aus Saphire oder Diamant. Anders als bei Tonabnehmersystemen sind die Flanken (gerade) im 90° Winkel und die Spitze ist nicht abgerundet. (Der Tonabnehmer – ob Rund- oder Ovalschliff - tastet beim Abspielen die Flanken ab). Die Haltbarkeit reicht von 10 Plattenseiten (bei Saphire Lackschnitten im Masterbereich) bis zu 100 Plattenseiten (bei Diamant PETG-Schnitten). Diamantstichel können mehrmals nachgeschliffen werden.

Schneidestichel

Schneidestichel mit Heizungsdraht

DER AUFLAGEDRUCK:

Ähnlich wie beim Plattenspieler muss der Stichel mit bestimmter Auflagekraft in die Platte schneiden (drücken). Der Auflagedruck bestimmt die Schnittbreite (ca. 40µm) und –tiefe (ca. 20µm). Wenn kein Signal übertragen wird (Startrille, Pause zwischen zwei Songs, Endrille) verringert sich die Schnitttiefe, was wiederum ausgeglichen werden muss, da sonst beim Abspielen die Nadel „springen“ kann. Der Auflagedruck kann auch einen geringfügig abgenutzten Stichel kompensieren.

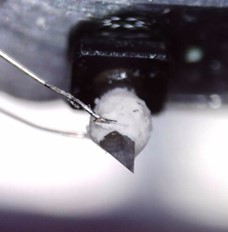

DIE STICHELHEIZUNG:

Dabei ist ein Heizdraht um den Schneidestichel gewickelt und mit Strom durchflossen. Ein beheizter Stichel kann die Nebengeräusche (Silent Cut) verringern.

DIE PLATTENHEIZUNG:

Noch wichtiger als die Stichelheizung ist die Plattenheizung. Eine „warme“ Platte ist besser und vor allem leiser zu schneiden. Die Plattentemperatur bei PETG-Platten sollte dabei zwischen 30° und 40° liegen. Die Temperatur beeinflusst damit auch den „Schneidefaden“ des abgetrennten Materials. Zu hohe Temperaturen verformen den Rohling und lassen den „Schneidefaden“ beim Schneiden Schmelzen und verkleben (was ein Absaugen unmöglich macht). Zu geringe Temperaturen verringern die Schnittqualität.

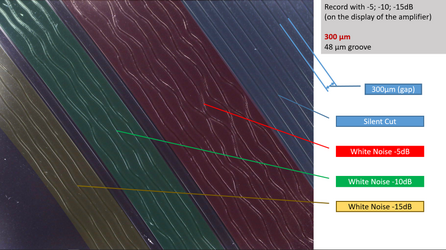

DER RILLENABSTAND:

Je Seite eine Rille! Mit Rillenabstand ist der Abstand der Rille von einer Umdrehung zur Nächsten gemeint. Je nach Lautstärke bei der Aufnahme und Frequenz (Bässe brauchen mehr Platz) kann im Extremfall der Stichel bis zu 200µm in jede Richtung ausschlagen (Signalbreite maximal 400µm)! Damit die geschnittene Rille nicht mit der Rille bei der folgenden Umdrehung überlappt, muss somit ein „Vorschub“ von ca. 420µm ausgeführt werden (bei Embedding muss der Abstand noch größer sein, weil beim Drücken etwas an Material in die Rille der vorhergehenden Rille gedrückt wird).

Bei konstantem Rillenabstand (420µm) wäre die Zeit für Musik bald abgelaufen (bei 33,3U/min max. 6 Minuten). Wenn man leiser schneidet und weniger Bässe schneidet (z.B.: ab 40Hz) kann man 20 Minuten Musik schneiden.

Bei variablen Rillenabstand verändert sich der „Vorschub“ abhängig von Lautstärke und Bässen. So wird bei leisen Stellen auf 80µm verringert und bei Lauten Stellen auf 400µm erhöht. Somit kann man auch bei lautem“ Schnitt länger aufnehmen. Es ist allerdings ein sehr aufwendiges Verfahren da im Idealfall das Musiksignal 1,8 Sekunden vor dem Schnitt verfügbar sein muss.

In jedem Fall muss der Vorschub absolut gleichmäßig sein, weil verständlicherweise eine „ruckartige“ Ungenauigkeit von 1µm bereits einen gut hörbaren Ton erzeugen würde. Dafür werden hochpräzise Antriebsspindeln verwendet.

Somit sage ich mal "Hallo" an alle Freunde des Recording auf eine Schallplatte

Ich bin bei der Fertigstellung meines Prototypen eines Stereo-Schallplatten-Schneidegerätes.

Da ich noch etwas Flexibilität im Bereich Bedienung und Design habe, wollte ich Musiker und HiFi-Liebhaber fragen, wie sie sich so ein Gerät vorstellen.

In diesem Zusammenhang möchte ich mich vorstellen: Ich bin (ex Musiker) Entwicklungsingenieur aus Österreich, 55 Jahre alt, liebe analoge HiFi-Technik und Schallplatten. An der Entwicklung des Schallplattenschneidegerätes für Privatanwender habe ich seit vielen Jahren gearbeitet und stehe unmittelbar vor der Fertigstellung.

Um die Anwenderbedürfnisse möglichst gut zu erfüllen habe ich einen kurzen Fragebogen vorbereitet.

Wenn Sie am Schallplattenspielen und eventuell auch an einem Schneidegerät grundsätzlich interessiert sind, bitte ich Sie den Fragebogen am Ende des Beitrags (natürlich anonym) auszufüllen. Wenn Sie kein Interesse daran haben, dann lassen Sie sich vielleicht mit den folgenden Informationen inspirieren.

In jedem Fall danke ich Ihnen für das Interesse und besonders, wenn Sie den Fragebogen ausfüllen.

Doch zuvor möchte ich einen Beitrag mit Hintergrund-Basiswissen zum Schallplattenschneiden veröffentlichen.

ALLGEMEINES ZU SCHALLPLATTEN SCHNEIDEGERÄTEN

GESCHICHTE:

Kurzweilig zusammengefasst begann das Schneiden von Rillen in Platten 1887 die (nach entsprechender Bearbeitung) über ein Grammophon abgespielt werden konnten. Ab 1896 kam die Schellackplatte auf den Markt und diese wurde ab 1930 schrittweise durch Vinylplatten ersetzt.

(Siehe auch https://de.wikipedia.org/wiki/Schallplatte)

Schallplattenrillen (Wikipedia)

HEUTIGE VINYLPLATTENHERSTELLUNG (einfache Erklärung):

Auch heute noch werden die Plattenrohlinge auf Schneidegeräten aus den 80er-Jahren gefertigt. Dabei wird das Mastersignal (Tonband oder Digital) über einen Schneidekopf in einen Plattenrohling geschnitten. Der Plattenrohling besteht aus einer Metallplatte, die mit einer speziellen Lackschicht überzogen ist. Die Lackschicht ist relativ weich und daher gut und nahezu ohne Nebengeräusche zu schneiden. Der Rohling wird dabei auf einem kräftigen und laufruhigen Plattenteller bewegt. Der Schneidekopf besteht aus zwei (stereo) Lautsprechern, die im 90° Winkel angeordnet sind und einen Saphier-Stichel bewegen. Der Stichel schneidet das Signal in die Platte. Auflagekraft, Position und Schneidewinkel werden dabei genau eingehalten. Wie bei einer Drehbank wird der Schneidekopf von außen nach innen bewegt. Diese Bewegung kann konstant oder variabel sein (leise Tonquellen = wenig Vorschub; laute Stellen = großer Vorschub).

Schallplattenschneidegerät Neumann (Wikipedia)

Es wird immer nur eine Seite geschnitten. Die zwei geschnittenen Platten (Seite A und B) werden dann in das Presswerk gesendet. Dort werden die Lack-Platten galvanisch Metallbeschichtet um jeweils ein Negativ (Vater) zu erhalten. Daraus werden dann wieder galvanisch mehrere Positive (Mütter) erzeugt, aus denen dann jeweils mehrere Negative (Söhne) erzeugt werden. Diese Söhne werden dann in die Presse eingespannt und das Vinylgranulat (PVC/PVA) wird bei hohem Druck und Temperatur zu Schallplatten gepresst. Theoretisch könnte man schon aus dem „Vater“ die Platten pressen, aber die Pressform wird mit jeder Pressung schlechter und kann nur 400x benutzt werden.

Bei DMM-Schnitten wird nicht in Lack, sondern in eine Kupferplatte geschnitten (Direct Metal Mastering). Das ist zwar für den Schneidekopf schwieriger, aber es entfällt der Verarbeitungsschritt der Galvanisierung für „Vater & Mutter“.

Schallplattenschneidegerät DMM (Wikipedia)

(Siehe auch http://mikiwiki.org/wiki/Schallplattenherstellung

und https://www.fairaudio.de/hintergrun...railroad-tracks-masteringstudio-besuch-1-dwt/ ).

Ein Problem für die Plattenindustrie entstand im Februar 2020 als das Apollo/Transco Werk in Kalifornien abgebrannt ist. Dort wurden fast 85% der weltweiten Lack-Rohlingplatten hergestellt und es gibt bis heute keine neuen Hersteller.

(Siehe auch https://en.wikipedia.org/wiki/Apollo_Masters_Corporation_fire )

HERSTELLUNG VON KLEINSERIEN (einfache Erklärung):

Bei Kleinserien (ca. 1-100 Stück) wird in den Plattenrohling in Echtzeit (Seiten A und B) geschnitten und die geschnittene Platte kann direkt am Plattenspieler abgespielt werden. Lackbeschichtete Platten sind dafür nicht geeignet, sie sind viel zu teuer (ca. € 80,- je Stück je Seite) und zu weich. Die Nadel des Plattenspielers würde die Platte nach 2-3x Spielen zerstören und auch die Abspielnadel wird durch Verkleben (Lack) zerstört. Daher wird auf PVC oder PETG Kunststoff geschnitten. Die Vorteile sind die Kosten (etwa € 6 - € 10 je Stück) und die Haltbarkeit wie bei Vinylschallplatten. Der Nachteil ist, dass es viel aufwendiger und schwieriger zu schneiden ist und statt Saphire ein Diamantstichel notwendig wird. Auch die stillen Stellen sind etwas lauter als bei gepressten Platten.

WUSSTEN SIE, DASS EIN SCHALLPLATTEN-SCHNEIDEGERÄT FOLGENDE KOMPONENTEN BZW. EIGENSCHAFTEN BESITZT?

DER PLATTENTELLER:

Er muss antriebsstark sein, eine stabile Lagerung besitzen, hohe Gleichlaufeigenschaften aufweisen und präzise gefertigt sein. Darüber hinaus muss er entsprechend gefertigt sein, um ein „Verrutschen“ zwischen Platte und Teller zu verhindern. Im Idealfall können Drehzahlen 33,3; 45; 78 U/min und auch 16,7; 22,5; 39 U/min für „Half Speed Mastering“ durchgeführt werden. Plattengrößen 7“, 10“ und 12“ (30cm) sollen möglich sein. Im Idealfall auch 14“ Platten. Je größer die Plattenaufnahme desto präziser und stabiler muss der Plattenteller gebaut sein.

DER SCHNEIDEKOPF:

Unabhängig davon, ob es sich um einen Mono- oder Stereokopf handelt, soll der Schneidekopf Frequenzbereiche bestenfalls von 20Hz bis 18kHz übertragen können. Dabei sollen die Resonanzfrequenzen möglichst gering sein. Stereoköpfe sollen zusätzlich eine gute Kanaltrennung ermöglichen.

Schneidekopf Neumann (Wikipedia)

DAS SCHNEIDEKONZEPT:

Grundsätzlich unterscheidet man zwischen Drücken (Embedding) und Schneiden (Cutting).

Beim Drücken wird der Stichel (Wolfram-, Saphire- oder Diamantnadel) in die Oberfläche gedrückt, indem der Winkel des Stichel in Laufrichtung steht, also gezogen wird (ähnlich wie wenn man mit der Gabel ein Muster in die Butter zieht). Der Auflagedruck muss höher sein und die Qualität ist etwas geringer (begrenzte Hochfrequenzen). Auch der Stereoeffekt ist nahezu nicht vorhanden. Es entsteht aber kein „Schneidefaden“.

Beim Schneiden (cutten) steht der Stichel 90° oder sogar gegen die Laufrichtung (ähnlich wie beim Linolschnitt). Dabei entsteht ein „Schneidefaden“ aus dem abgetragenen Material. Dieser Faden muss abgesaugt werden, da er sich sonst verfängt oder zwischen Stichel und Platte kommt und den Stichel zum Springen bringen kann. Die Qualität ist viel höher (hohe Frequenzen sind möglich) und es wird mit Saphire- oder Diamantnadel geschnitten.

DER SCHNEIDESTICHEL:

Der Schneidestichel besteht aus Saphire oder Diamant. Anders als bei Tonabnehmersystemen sind die Flanken (gerade) im 90° Winkel und die Spitze ist nicht abgerundet. (Der Tonabnehmer – ob Rund- oder Ovalschliff - tastet beim Abspielen die Flanken ab). Die Haltbarkeit reicht von 10 Plattenseiten (bei Saphire Lackschnitten im Masterbereich) bis zu 100 Plattenseiten (bei Diamant PETG-Schnitten). Diamantstichel können mehrmals nachgeschliffen werden.

Schneidestichel

Schneidestichel mit Heizungsdraht

DER AUFLAGEDRUCK:

Ähnlich wie beim Plattenspieler muss der Stichel mit bestimmter Auflagekraft in die Platte schneiden (drücken). Der Auflagedruck bestimmt die Schnittbreite (ca. 40µm) und –tiefe (ca. 20µm). Wenn kein Signal übertragen wird (Startrille, Pause zwischen zwei Songs, Endrille) verringert sich die Schnitttiefe, was wiederum ausgeglichen werden muss, da sonst beim Abspielen die Nadel „springen“ kann. Der Auflagedruck kann auch einen geringfügig abgenutzten Stichel kompensieren.

DIE STICHELHEIZUNG:

Dabei ist ein Heizdraht um den Schneidestichel gewickelt und mit Strom durchflossen. Ein beheizter Stichel kann die Nebengeräusche (Silent Cut) verringern.

DIE PLATTENHEIZUNG:

Noch wichtiger als die Stichelheizung ist die Plattenheizung. Eine „warme“ Platte ist besser und vor allem leiser zu schneiden. Die Plattentemperatur bei PETG-Platten sollte dabei zwischen 30° und 40° liegen. Die Temperatur beeinflusst damit auch den „Schneidefaden“ des abgetrennten Materials. Zu hohe Temperaturen verformen den Rohling und lassen den „Schneidefaden“ beim Schneiden Schmelzen und verkleben (was ein Absaugen unmöglich macht). Zu geringe Temperaturen verringern die Schnittqualität.

DER RILLENABSTAND:

Je Seite eine Rille! Mit Rillenabstand ist der Abstand der Rille von einer Umdrehung zur Nächsten gemeint. Je nach Lautstärke bei der Aufnahme und Frequenz (Bässe brauchen mehr Platz) kann im Extremfall der Stichel bis zu 200µm in jede Richtung ausschlagen (Signalbreite maximal 400µm)! Damit die geschnittene Rille nicht mit der Rille bei der folgenden Umdrehung überlappt, muss somit ein „Vorschub“ von ca. 420µm ausgeführt werden (bei Embedding muss der Abstand noch größer sein, weil beim Drücken etwas an Material in die Rille der vorhergehenden Rille gedrückt wird).

Bei konstantem Rillenabstand (420µm) wäre die Zeit für Musik bald abgelaufen (bei 33,3U/min max. 6 Minuten). Wenn man leiser schneidet und weniger Bässe schneidet (z.B.: ab 40Hz) kann man 20 Minuten Musik schneiden.

Bei variablen Rillenabstand verändert sich der „Vorschub“ abhängig von Lautstärke und Bässen. So wird bei leisen Stellen auf 80µm verringert und bei Lauten Stellen auf 400µm erhöht. Somit kann man auch bei lautem“ Schnitt länger aufnehmen. Es ist allerdings ein sehr aufwendiges Verfahren da im Idealfall das Musiksignal 1,8 Sekunden vor dem Schnitt verfügbar sein muss.

In jedem Fall muss der Vorschub absolut gleichmäßig sein, weil verständlicherweise eine „ruckartige“ Ungenauigkeit von 1µm bereits einen gut hörbaren Ton erzeugen würde. Dafür werden hochpräzise Antriebsspindeln verwendet.

Anhänge

-

Rotationspumpe1.jpg136,7 KB · Aufrufe: 210

Rotationspumpe1.jpg136,7 KB · Aufrufe: 210 -

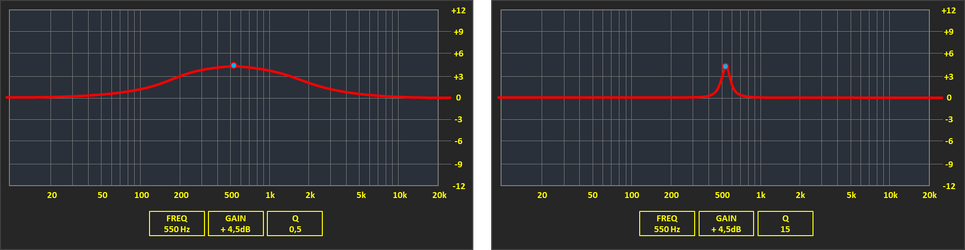

Parametrischer EQ (4x).png27,3 KB · Aufrufe: 219

Parametrischer EQ (4x).png27,3 KB · Aufrufe: 219 -

Parametrischer EQ.png38,7 KB · Aufrufe: 223

Parametrischer EQ.png38,7 KB · Aufrufe: 223 -

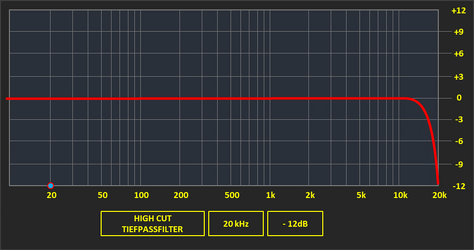

HIGH CUT FILTER.png21,4 KB · Aufrufe: 210

HIGH CUT FILTER.png21,4 KB · Aufrufe: 210 -

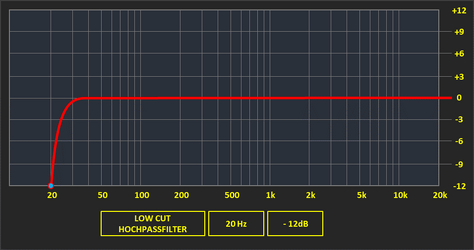

LOW CUT FILTER.png23,3 KB · Aufrufe: 209

LOW CUT FILTER.png23,3 KB · Aufrufe: 209 -

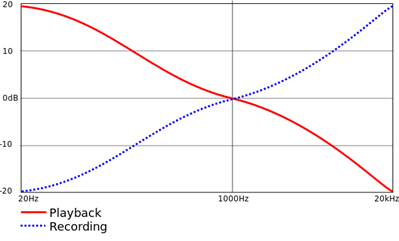

Bild1.png12,8 KB · Aufrufe: 214

Bild1.png12,8 KB · Aufrufe: 214 -

WN cut.png732,4 KB · Aufrufe: 247

WN cut.png732,4 KB · Aufrufe: 247 -

White_noise_spectrum.svg.png31,8 KB · Aufrufe: 233

White_noise_spectrum.svg.png31,8 KB · Aufrufe: 233